筐体はとりあえず加工完了しましたので中の臓物を作ります。

プリント配線基板(PCB)を自作しないため、ユニバーサル基板で地道に配線することになるわけですが、適当に配線してしまうと何がなんだか後からわからなくなるので、ECADのEAGLEを利用して部品配置と配線を決めています。PCBと違いますので部品のリードだけを配線して、それで基板が出来上がるわけではありませんので実際に設計時と同じ配線を錫メッキ線やリードの切れ端を使って配線します。

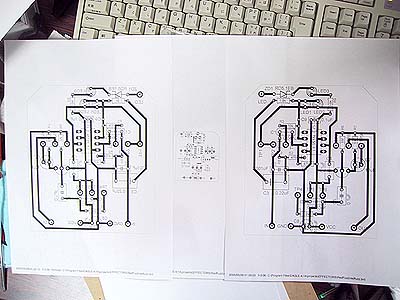

レイアウト図面を印刷出力する

左から左右逆像のハンダ面配線用、原寸の部品面、配線確認用の正像

基板に配線する時に利用する実寸サイズの正像で部品面のジャンパを含めて出力したものも用意します。また、配線作業用に3倍拡大で正像と左右反転の鏡像を出力します。実寸で出さないのは老眼で細かい印刷だと辛いからです(笑&泣)。

今回はGeneralGuitarGadgetsに掲載されているRedFuzzを作ってみました。歪みの元のクリッピングを行う素子に赤色LEDを使っているのでRedFuzzでしょうか。信号を投入して動作している状態だとこのクリッピングのLEDが点灯します。

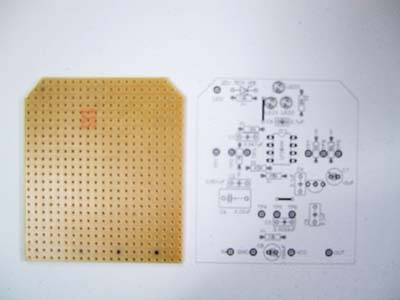

基板を切り出す

目的のサイズと穴数になるように基板をカッターなどで切り取ります。写真の黒丸がついているのは入出力の端子部分の位置を示すマーキング。ユニバーサル基板は共立電子産業シリコンハウス共立の3Fで発売している1枚84円の共立オリジナルユニバーサル基板(紙ベークライト)。

実寸サイズの部品配置を貼り付ける

ペーパーセメントで基板の穴位置に合うように原寸の部品面印刷出力を貼り付ける

写真は貼る前に実寸基板との比較で撮影したもの

部品の実装の助けになるように実寸で印刷しておいたものを基板に貼り付けます。部品の定数、向き端子類などの場所がそのままつかえるので大変便利です。

これを貼り付けない場合は、切り出した基板の写真のように要所要所にマーキングをしておいて目安にして実装します。貼り付けの糊はスプレー糊やペーパーセメントなどが良いようです。合成ゴム系ボンドでは強力すぎで、スティック糊だと乾ききると簡単にはがれてしまいます。乾燥した状態で硬くなるセメダインCなどもうまく固定できません。

高抵抗を利用するなど高インピーダンスの回路を実装する場合は、この紙が湿気を帯びるとリーク電流も馬鹿にならない状態になりますので、このように紙を貼らずにそのまま配線しましょう。エフェクターの回路の場合はせいぜい1〜2MΩ位が相手ですのでほぼ問題ないでしょう。湿気厳禁なのは電子回路としては同じです。

ペーパーセメントや特にスプレー糊の場合は、部品の実装が終わった後でも手間ではありますが、低粘着性のため跡が残らずきれい紙をはがせます、スティック糊やボンド類に比べてお勧めです。ペーパーセメントの場合は付け過ぎるとはがせなくなるので量の加減に注意してください。

まあ、初めからはがすつもりであれば、最初から貼らずに済ませる方が楽かもしれません。

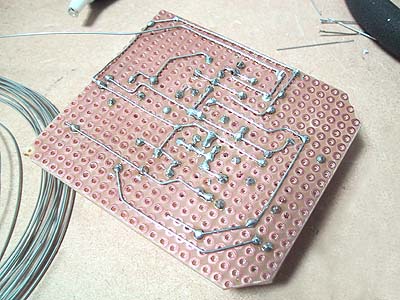

部品を実装した状態

裏側の配線も考慮して片側だけハンダ付けされている部品も多数

ハンダ面の配線を行う

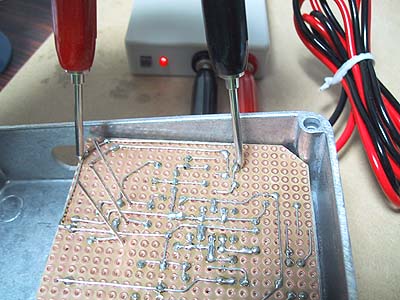

錫メッキ線を使ってパターンの設計と同じ結線を行う

まず、部品の実装するリードを通す穴をピンセット等で全て紙を破って穴をあけます。

裏側のランド面(はんだ面)の配線が楽になるような順序で部品を実装しながら徐々に配線を行います。大体実装高さの低い部品を先に配線すると基板を裏向きに置いてはんだ付けする際に部品が脱落しないので、作業が楽です。配線は先に出力しておいた鏡像のプリントアウトを見ながら錫めっき線や部品のリードの切れ端を使いながら進めてゆきます。慣れていれば左右反転したはんだ面の配線を見ずにできるようになるはずですが、修行が足りないので実際の配線と同じものを参照します。なんせ間違いますから。

実際に始めに考えていた位置では残念ながらケース内に組み込んだ端子類と干渉するため、コンデンサの位置と配線が1カ所変更しなければなりませんでした。

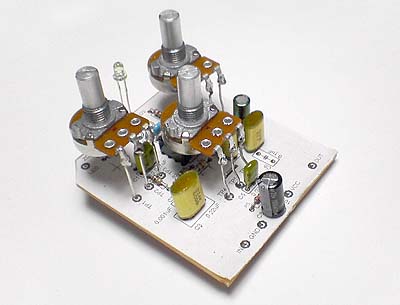

ボリューム(ポッド)を実装する

導線を使って配線してもよいが、固い単線で基板を支持させるこの方法は基板の固定が不要になるので便利

ボリュームは0.8mmφの錫めっき線を曲げて固定できるようにして、ボリュームの端子にはんだ付けします。実装接続する線の長さは筐体に依存しますので、筐体に仮固定したボリュームとそこから引き出された錫めっき線を基板上に差し込んで、仮固定をした状態の現物あわせではんだ付けします。組み付け時に位置が合わないときなどははんだを溶かして移動させることも必要ですが、無理に力をかけたり何回も位置調整の作業をするとユニバーサル基板のランドがはがれてしまいますので注意します。

配線のチェック

実装した基板上の配線が、回路図どおりに結線されているか導通テスターを利用して一つ一つチェックしてゆきます。回路図に加えて基板の配線を印刷出力したものを利用して実装した部品や配線と突合せながら、しっかりと確認します。当然ですが間違いが発見されれば修正します。

あとは電源をオペアンプを実装しない状態で電源を接続し、ICのピンに正常に電源が供給されているかテスターで測定します。各所異常な電圧が出ていないか、部品が異常な温度に加熱していないかなどを確認したら、いったん電源を外してオペアンプなどを実装し、再度電源を入れます。

余裕があれば、ここで信号発生器などで音声信号などを入力してその出力をモニターします。調整が必要な場合はバラック状態のままで調整します。組みつけてしまうとボリュームを外さないと基板の部品面への操作ができませんので、極力外した状態で調整してしまいます。

すべてのチェックが終われば、加工のすんだ筐体に電源や入出力のケーブルなどを接続して組み立ては完了です。

今回の回路ではクリッピング部分でLEDを使っているため信号入力すると光り、筐体外から見えるようにエフェクト効果オン兼電源のLEDの近くに実装しようとしていたのですが外から見えない状態にしてしまいました。筐体の機械加工と2つ光るのがなんとなく見栄えが今一と感じてしまい箱の中でこっそり光るLEDにしました。

完成した状態はこちら。

コメントする